LAPORAN EKSPERIMEN PROGRAMMABLE LOGIC CONTROLLER

PROGRAM STUDI S1 ELKTRONIKA DAN INSTRUMENTASI

UNIVERSITAS GADJAH MADA

MACHINE SIMULATOR-SEKUENSIAL

Disusun Oleh:

| Nama | : Fandri Dulhadh |

| NIM | : 16/398402/PA/17363 |

Tujuan Eksperimen :

Mahasiswa memahami cara menggunakan machine simulator

Mahasiswa memahami logika program PLC dari machine simulator

Mahasiswa memahami logika sekuensial dalam memprogram PLC

Dasar Teori :

Logika sekuensial merupakan logika algoritma program yang pembuatan dan penulisan source codenya dirunut secara satu per satu dan berurutan antara sebab akibatnya.

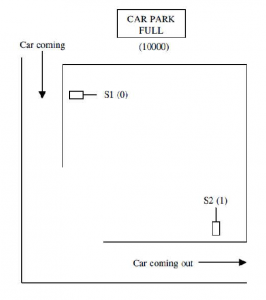

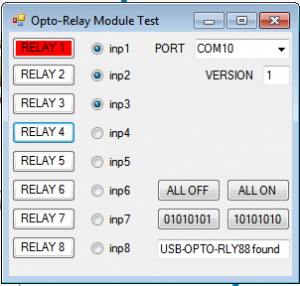

Machine Simulator digunakan untuk mensimulasikan berbagai sistem mesin yang divisualisasikan dalam bentuk animasi untuk mengidentifikasi program-program error dalam PLC sehingga tidak menimbulkan kerusakan saat uji coba di lapangan.

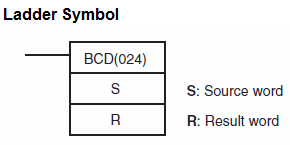

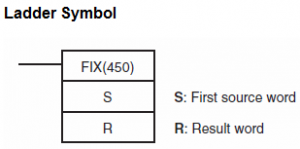

Dalam eksperimen ini PLC yang digunakan adalah PLC CP1H-XA40DT-D. Dilihat dari datasheet model PLC ini mempunyai 40 pin output-input. Terdiri dari 24 pin input dan 16 pin output. Pin input pada CP1H hanya bisa membaca bit sejumlah 12 bit. Maka alamatnya dari 0.00 sampai 0.11 dan 12 bit berikutnya beralamat dari 1.00 sampai 1.11 sehingga jika ditotalkan jumlah bitnya 24 bit yang berarti ada 24 input digital. Pada pin output hanya bisa membaca 8 bit saja sehingga alamatnya 100.00 sampai 100.07 dan 8 bit berikutnya 101.00 sampai 101.07. Jika ditotalkan menjadi 16 bit. Pada model ini juga terdapat 8 analog input-output terminal yang terbagi menjadi 4 pin analog dengan output tegangan dan 4 pin analog dengan output arus.

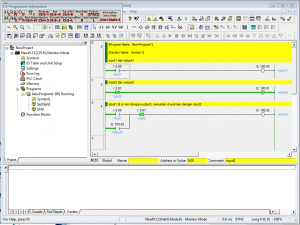

Dalam eksperimen, software untuk simulasi PLC yang digunakan adalah CX Programmer. CX-Programmer merupakan software khusus untuk memprogram PLC buatan OMRON. CX Programmer ini sendiri merupakan salah satu software bagian dari CX-One. Dengan CX-Programmer ini kita bisa memprogram aneka PLC buatan omron dan salah satu fitur yang paling menarik yaitu adanya fitur simulasi tanpa harus terhubung dengan PLC, sehingga kita bisa mensimulasikan ladder yang kita buat, dan simulasi ini juga bisa kita hubungkan dengan HMI PLC Omron yang telah kita buat dengan menggunakan CX-Designer (bagian dari CX-One). Untuk memulai menggunakan CX-Programmer ini yaitu pada menu pilih file -> new atau bisa langsung pada toolbar klik gambar kertas putih untuk memulai membuat project baru.

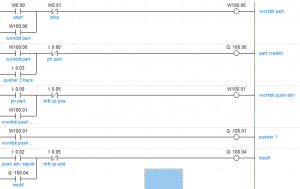

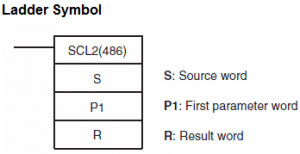

Ladder Diagram :

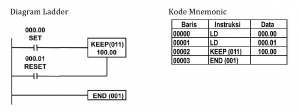

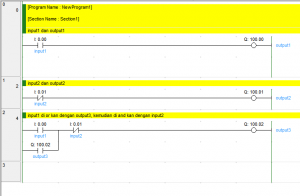

- Lampu sekuensial

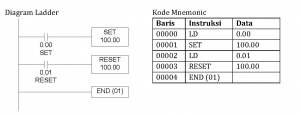

2. Lampu nonsekuensial

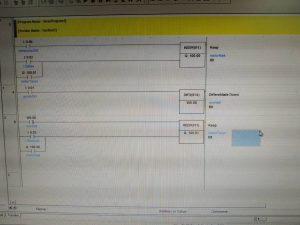

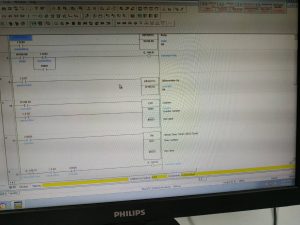

3. Drill sekuensial

Hasil dan Pembahasan :

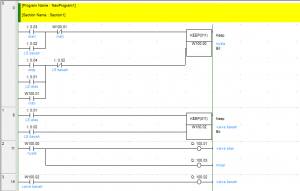

- Lampu sekuensial

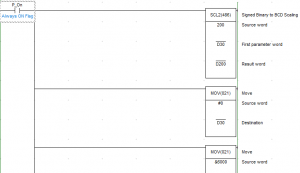

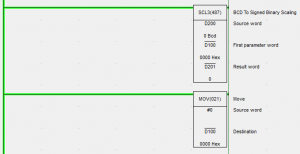

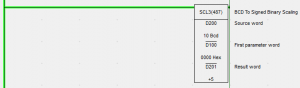

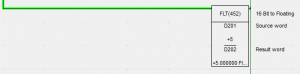

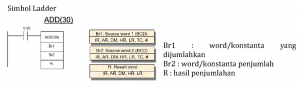

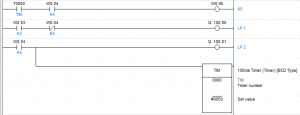

Pada praktikum kali ini akan dibuat rangkaian sekuensial untuk menghidupkan 2 lampu. Jika tombol 1 ditekan maka lampu 1 akan menyala. Jika tombol 2 ditekan maka lampu 1 akan mati dan lampu 2 akan menyala selama 5 detik. Disini digunakan 2 inputan yaitu tombol 1 dan tombol 2 dan digunakan 2 output yaitu lampu 1 dan lampu 2. Pada logika sekuensial segala macam proses menggunakan workbit sebagai tempat menampung proses. Pada workbit W0.01 atau K1 digunakan untuk menampung sementara inputan tombol 1 dengan alamat 0.00. Pada workbit W0.02 atau K2 digunakan untuk menampung sementara inputan tombol 2 dengan alamat 0.01. Pada workbit W0.03 atau K3 digunakan sebagai syarat untuk menampung proses menghidupkan lampu 1 dengan output 100.00 dengan cara K1 tadi di ANDNOT kan dengan K5 atau workbit W0.05 untuk memutus latching dan di OR kan dengan K3 itu sendiri untuk latching. Pada workbit 0.04 atau K4 digunakan untuk proses menampung latching K4 yang di OR kan dengan K2 dan di AND kan dengan K3 dan juga untuk menghidupkan timer sebagai syarat untuk menghidupkan lampu 2 dengan alamat 100.01. Kemudian pada K5 ditampung proses untuk menghidupkan lampu 2 dengan output timer selama 5 detik di AND kan dengan K4. Output lampu 1 dengan alamat 100.00 didapat dari proses K3 di AND kan dengan K4 dan output lampu 2 dengan alamat 100.01 didapat dari proses K4. Ketika timer selesai timer menjadi off dan mematikan lampu 2.

2. Lampu nonsekuensial

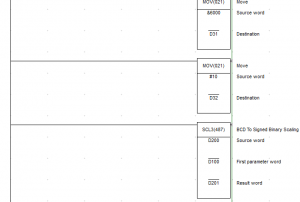

Pada praktikum kali ini kasusnya sama dengan praktikum lampu sekuensial, hanya saja tidak dirunut satu per satu seperti pada program sekuensial sehingga ladder nya lebih ringkas. Inputan tombol 1 dengan alamat 0.00 disimpan pada workbit 0.01 dan tombol 2 dengan alamat 0.01 disimpan pada workbit 0.02. Kemudian digunakan workbit 0.03 untuk mengidupkan lampu 1 dengan alamat output 100.00. Workbit 0.03 menyimpan proses workbit 0.01 di OR kan dengan output 100.00 sebagai latching kemudian di ANDNOT kan dengan output lampu 2 (100.01) dan di ANDNOT kan lagi dengan timer sebagai pemutus latchingnya. Kemudian workbit 0.02 digunakan untuk mengaktifkan timer dan lampu 2 dengan alamat output 100.01. Lampu 2 akan mati ketika timer selesai dan memutus latching workbit 0.02 dengan output 100.01

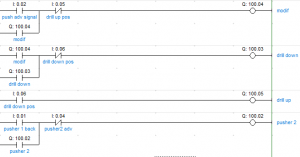

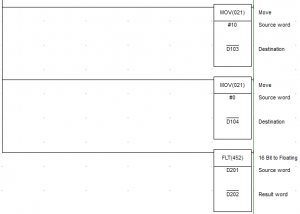

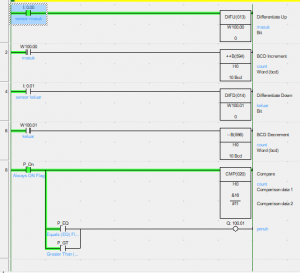

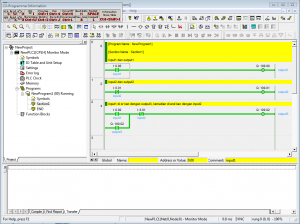

3. Drill sekuensial

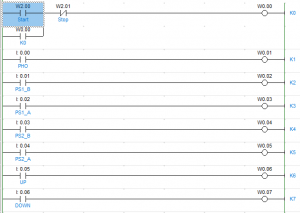

Pada praktikum kali ini kasusnya sama dengan praktikum machine simulator yang sebelumnya, bedanya sekarang dibuat program sekuensialnya. Untuk K0 sampai dengan K8 merupakan workbit untuk menyimpan inputan, sedangkan untuk K9 sampai dengan K17 merupakan workbit untuk menyimpan proses. K0 dengan alamat workbit 0.00 menyimpan inputan tombol start dengan alamat W2.00 yang di OR kan dengan K0 sebagai latching dan di ANDNOT kan dengan W2.01 sebagai pemutus latching. K1 dengan alamat workbit 0.01 menyimpan inputan photocell 1. K2 dengan alamat workbit 0.02 menyimpan inputan pusher 1 back. K3 dengan alamat workbit 0.03 menyimpan inputan pusher 1 advance. K4 dengan alamat workbit 0.04 menyimpan input pusher 2 back. K5 dengan alamat workbit 0.05 menyimpan inputan pusher 2 advance. K6 dengan alamat workbit 0.06 menyimpan inputan up/drill up. K7 dengan alamat workbit 0.07 menyimpan inputan down/drill down. K8 dengan alamat workbit 0.08 menyimpan inputan photocell 2. Kemudian masuk ke workbit proses. K9 dengan alamat workbit 0.09 menyimpan proses K0 AND K2 AND K4 AND K6 dan di OR dengan K9 itu sendiri sebagai latching dan pemutus latchingnya di ANDNOT kan dengan K17. K10 dengan alamat workbit 1.00 menyimpan proses K1 di OR kan dengan K10 sebagai latching dan di AND kan dengan K9. K11 dengan alamat workbit 1.01 menyimpan proses K8 AND K3 kemudian di OR kan dengan K11 sebagai latching dan di AND lagi dengan K10. K12 dengan alamat workbit 1.02 menyimpan proses K7 di OR kan dengan K12 sebagai latching dan di AND kan lagi dengan K11. K13 dengan alamat workbit 1.03 menyimpan proses inputan timer yang di OR kan dengan K13 sebagai latching dan di AND kan dengan K12. K12 juga yang mengaktifkan timer tersebut. K14 dengan alamat workbit 1.04 menyimpan proses K2 di OR kan dengan K14 sebagai latching dan di AND kan lagi dengan K13. K15 dengan alamat workbit 1.05 menyimpan proses K6 di OR dengan K15 sebagai latching dan di AND kan dengan K14. K16 dengan alamat workbit 1.06 menyimpan proses K5 di OR dengan K16 sebagai latching dan di AND kan dengan K15. K17 dengan alamat workbit 1.07 menyimpan proses K4 di AND kan dengan K16. Output Create dengan alamat 100.00 dihasilkan dari proses K9 di ANDNOT K10. Output Pusher 1 dengan alamat 100.01 dihasilkan dari proses K10 di ANDNOT K13. Output Pusher 2 dengan alamat 100.02 dihasilkan dari proses K15 di ANDNOT K16. Output Drill Down dengan alamat 100.03 dihasilkan dari proses K11 di ANDNOT K14. Output Modif dengan alamat 100.04 dihasilkan dari proses K11 ANDNOT K14. Output Drill Up dengan alamat 100.05 dihasilkan dari proses K14 di ANDNOT K15. Output Modifier dengan alamat 100.07 dihasilkan dari proses K12 di ANDNOT K13.

Kesimpulan :

Pemrograman sekuensial sangat membantu dalam merunut logika penyelesaian permasalahan supaya didapat solusi yang bekerja dengan baik terhadap sistem dan tidak error.

Machine simulator sangat berguna untuk mensimulasikan sistem dengan PLC agar tidak terjadi kesalahan yang mengakibatkan kerusakan saat diimplemetasikan pada kegiatan industri sebenarnya.

Machine Simulator memudahkan proses troubleshoot terhadap logika pemrograman PLC melalui animasi yang dibikin sesuai dengan kondisi nyata.

Referensi :

https://www.3dsystems.com/software/gibbscam/machine-simulation

https://www.musbikhin.com/pengantar-cx-programmer-seri-belajar-plc/

http://www.nirtec.com/index.php/machines-simulator-vr-2/

http://bloggernaikhaji.blogspot.com/2013/09/sekuensial-programing.html